GrindoSonic MK7脉冲激振测试(IET)系统广泛应用于材料研究,从纯研发、晶间相移、结晶效应、最大相研究、辐射冲击研究、工程材料特性、材料工艺工程以及先进产品和工艺质量控制。

材料特性E-模量、G-模量和泊松比可通过对矩形试样的一次撞击来测量。把样品放在一块泡沫上,在扭转和弯曲模式零线之间激发。测量弯曲模态频率和扭转模态频率,根据这两个频率(以及预设尺寸和质量)以及材料的泊松比可计算E-模量和G-模量。

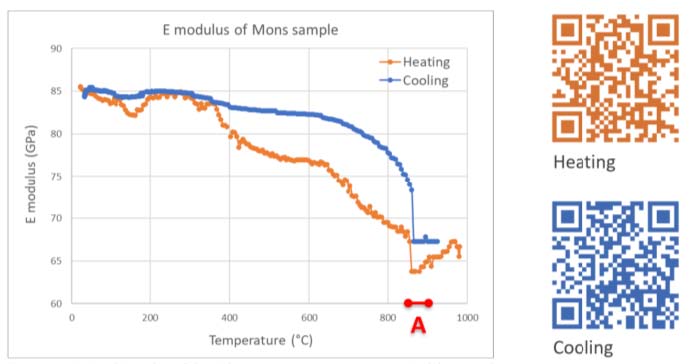

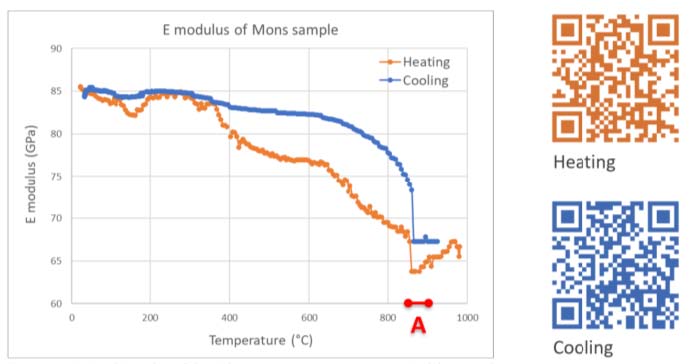

使用可选的GrindoSonic HT高温装置,可以测量G-模量和泊松比的温度分布。系统的温度可编程为在真空或惰性气体环境下测试最高1200°C、1500°C或1800°C的不同温度曲线。

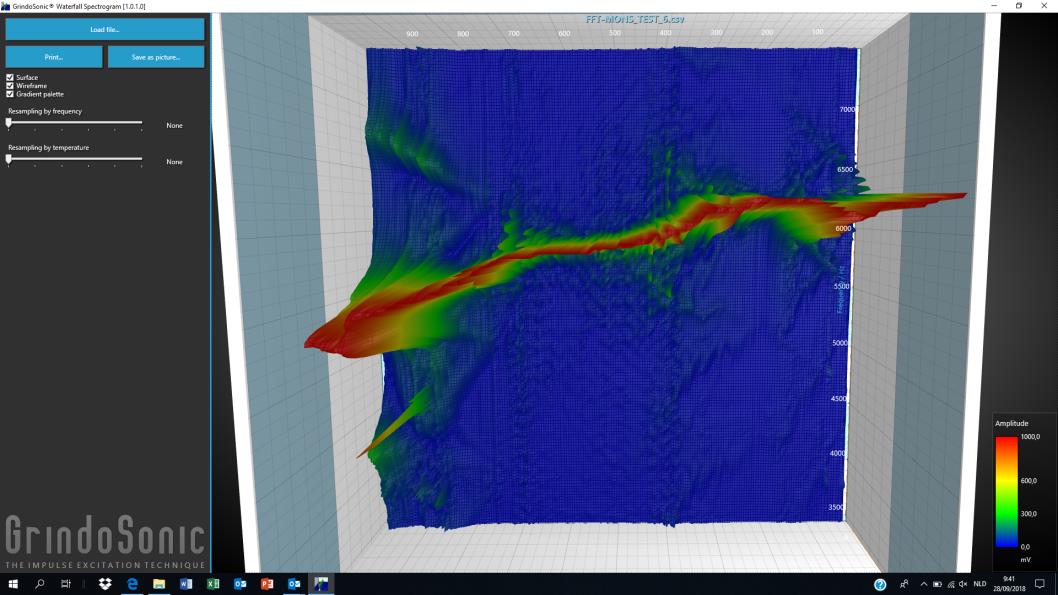

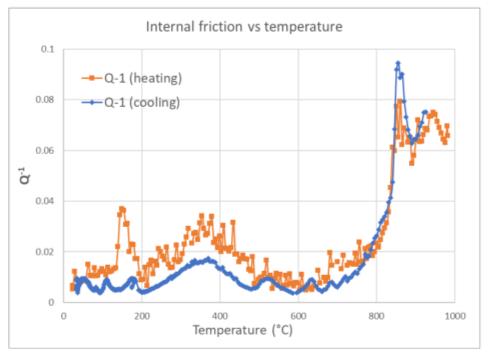

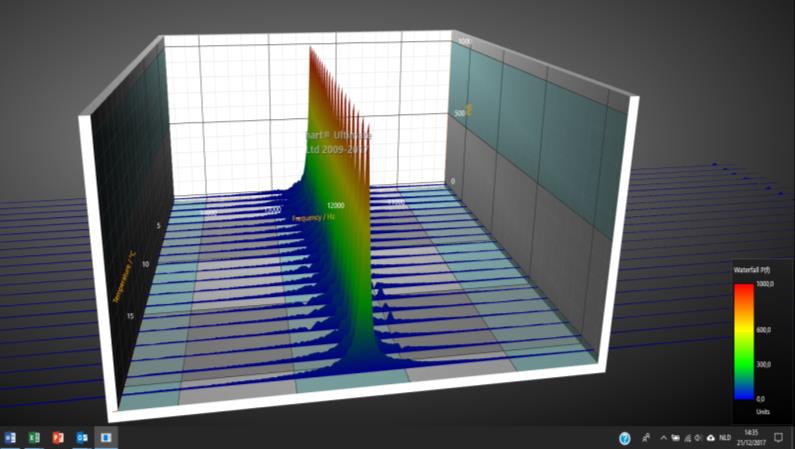

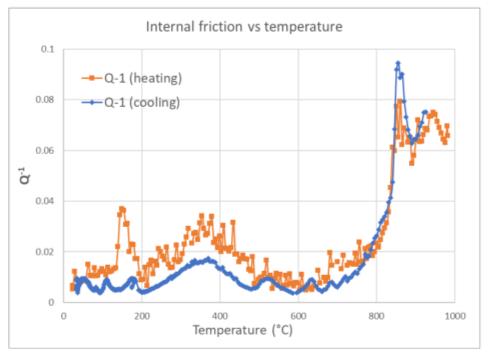

每个温度测量点的全谱图提供了有关一阶弯曲、扭转或纵向压缩模式(等效声速)以及它们各自的第一、第二或甚至更高次谐波的有价值的信息。衰减(阻尼因子)可以从这些模式中的每一个及其各自的高次谐波计算出来,揭示了在不同温度下研究的弹簧质点系统分布的重要信息。所有的谱图都可以集中在一个瀑布图中,给出了材料的完全粘弹性热行为的概述。相变、再碰撞和许多其他物质现象都可以被识别。

一阶弯曲模态峰值共振频率下谱响应随温度的变化

升温和降温过程中E-模量随温度的变化

一阶弯曲模态的内耗(阻尼)与温度的关系

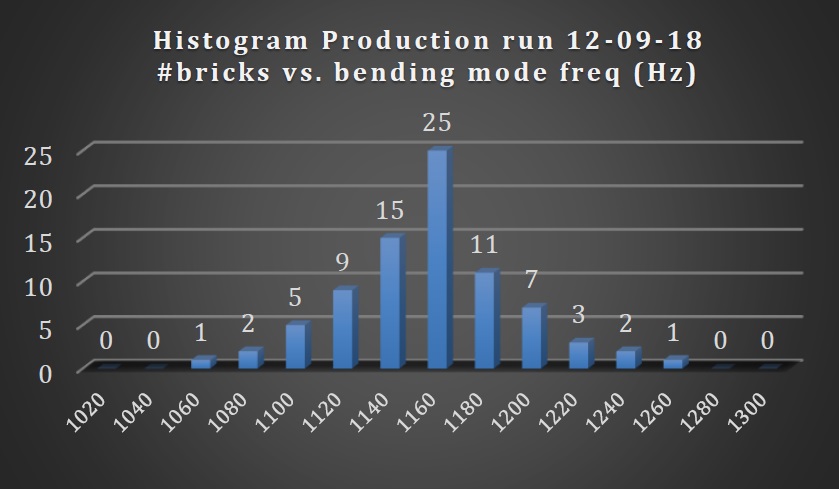

一个重要应用是生产过程中的质量控制。可以利用GrindoSonic IL在线系统,通过测量弯曲共振频率,扭转模式的阻尼或扭转模式的一次谐波。测试例如钢制零件材料的弹性、表面硬化工艺的质量(例如Kolsterising),复合成分变化,尺寸偏差。对于成品零件的线下质量控制也同样重要。

热表面硬化过程的质量可以通过测量几个样品或整个生产批次来监测。全天的瀑布图将清楚地显示弯曲频率(与表面硬化质量密切相关)和阻尼(表明材料中存在裂纹)的分布。进一步来说,完整的特征(谱图)可以绘制在瀑布图中,以给出全天生产(或当然是更长时间间隔、周、月或年)中变化的概述。

测量10个样品需要大约60秒,仅需要将样品连续放置泡沫支架上并行敲击。

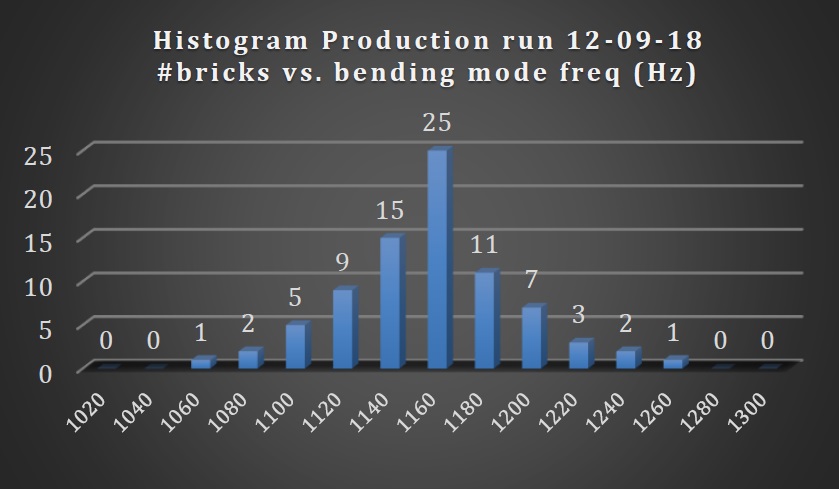

一阶弯曲模态频率直方图可用于可视化生产过程中该参数的变化。

GrindoSonic MK7频率测量的分辨率为百万分之一(ppm)。重复性高达±2ppm,准确度高达±5ppm。因此,最小的现象也可被呈现出来,使这项技术成为研究材料特性最敏感的测量方法之一。

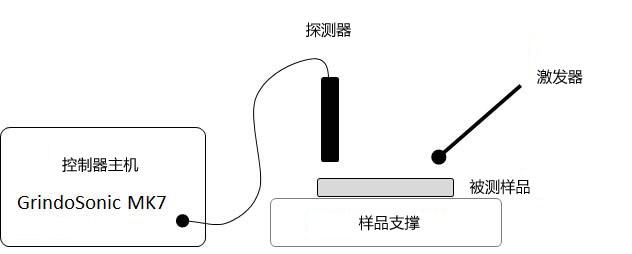

所有上文提到的测量都是基于脉冲激振技术,其中的主要过程包括两个步骤:“敲击”和“读取”。这可以使用基本的GrindoSonic MK7仪器手动执行,也可以使用GrindoSonic IL系统实现全自动和在线操作,以及将温度变化至1800°C。这一原理与“倾听”激发反应的手动和自动方法相类似。

然而,GrindoSonic还可以提供:

•超高精度:分辨率为1ppm的测量重复性

•非常快速的测量过程

•易于使用

•系统的测量记录

•仪表放大器和8个可选模拟高阶带通滤波器

•用户独立操作

•以图形/图表形式呈现的简洁易读的结果,用于可视化分析

•高级和复杂情况的全频谱分析

•在室温或高达1800°C的温度下进行测量。