今天的交通工具可能和他们的前辈没有什么相似之处,但有一个因素基本上没有改变:盘式刹车片仍然是最常用的汽车系统制动方式。刹车片生产是一个大的产业,由大竞争推动了新型摩擦材料的材料的发展。而这些新型材料的属性需要详细检测,这正式脉冲激励技术大展手脚的领域。

激励脉冲后的谐振频率分析是公认的刹车片质量保证工具。它甚至有自己的标准:SAE J2598。推动更加环保和生物友好刹车片材料发展的动力必然引入新的摩擦材料。然而其中一些材料可能更容易在生产过程中或使用中产生裂纹,因此需要一种简单的方法识别刹车片中的裂纹。

裂纹在摩擦材料中存在的指纹信息

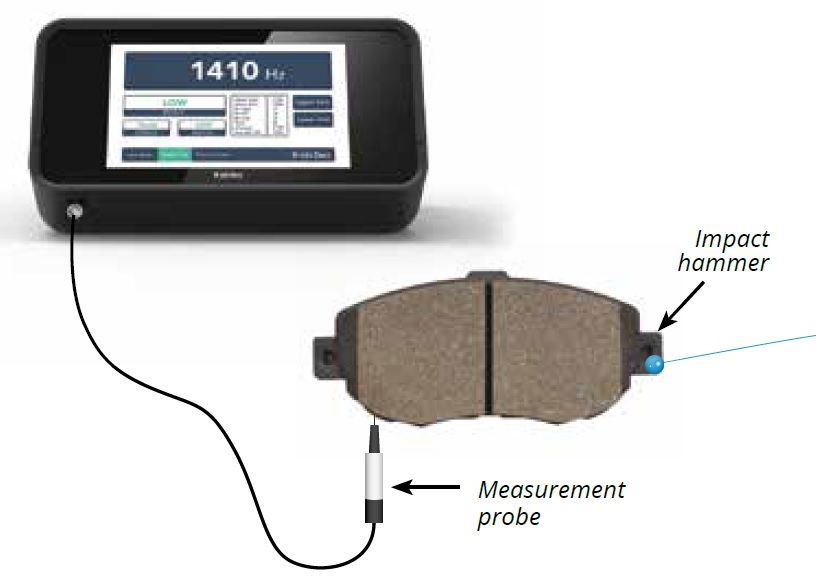

当材料中存在裂纹时,会起到吸收吸收高频振动的作用的。因此,当刹车片摩擦材料中存在裂纹时,其高阶共振的振动与好的刹车片相比会显得波峰较小或被完全被吸收掉。即便存在一定的波峰,也会显示出的较高的阻尼。下图所示的GrindoSonic®MK7弹性模量无损检测系统,如图1所示,旨在利用上述两个信息优化裂纹检测灵敏度。

图1. 刹车片测试布置图

裂纹测试实例

总共测试了35个刹车片:其中28个未损坏,7个经过热处理在摩擦材料中产生裂纹。如图1所示的设置用于测量刹车片对于脉冲激励的频率响应。其中,探测探针用于测量共振引起的微小位移,而一个小钢球头锤被用来激励。所示探头/激发配置符合SAE J2598测量标准。

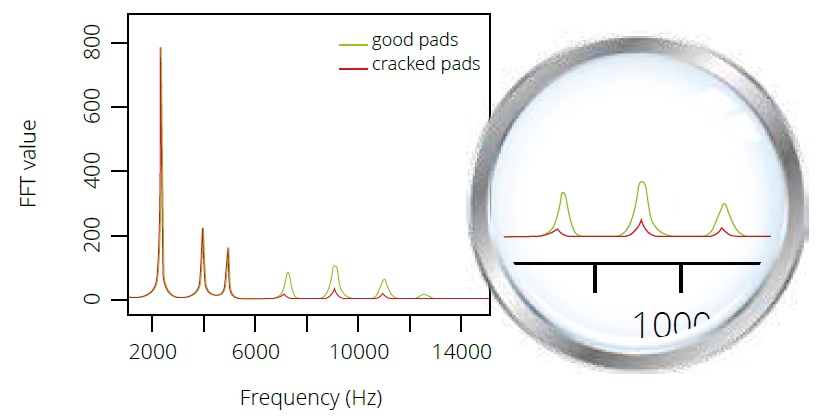

MK7收集了从20Hz到150KHz的数据来捕捉全频率响应。它还配置了有效的滤波器,滤除短周期共振频率,以强掉可以区分好的和有裂纹刹车片的高频频率。作为数据收集的一个例子,图2显示了低于6KHz的振幅非常相似,但在较高的6~13KHz频率,显示两者存在明显的区别,此信息即可区分好刹车片和坏刹车片。

图2. 不同刹车片频谱图

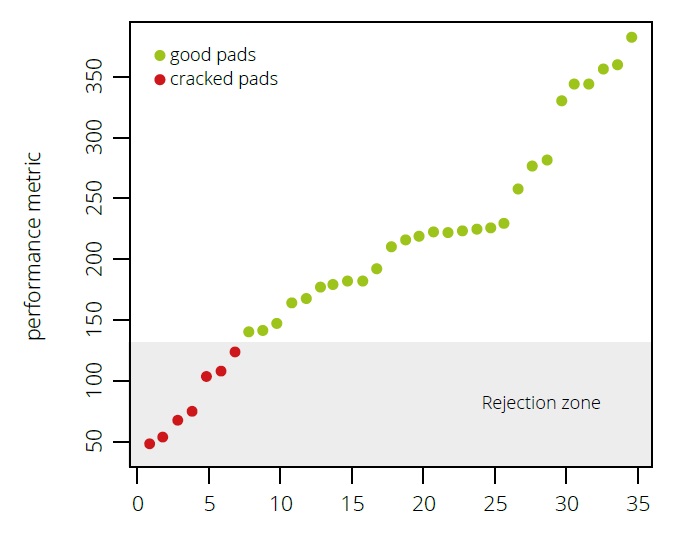

通过定义基于6-13 kHz范围内谱线的性能度量,每个刹车片的是否有裂纹都可以得到量化。图3中按刹车片大小排序的性能指标散点图可以明显区分好刹车片和坏刹车片。

图3. 基于GrindoSonic频率测试结果的散点图

通过证明脉冲激励后的共振频率分析可用于检测刹车片摩擦材料是否有裂纹,开启了这项技术的新用途。低噪音和高精度的手动或自动谱线测量系统可以准确区分存在裂纹的刹车片 。

GrindoSonic MS半自动系统特别适合刹车片行业的大批量快速测试,只需要人工将样品放置在固定位置上,该系统即可自动完成样品激励和数据读取,并将数据记录在系统内。同时该系统还可以对被测产品做出合格或不合格的判断,是小规模汽车刹车片企业质量控制的首选设备。

图4. MS系统测试刹车片实况